27. januar 2023, kl. 14:52

I et dansk projekt med udvikling af højtemperaturvarmepumper til tunnelovne, var ændringer i de spåntagende processer afgørende for at komme i mål, konstaterer Teknologisk Institut.

I industrien udgør energiforbruget til ovne og tørringsanlæg mere end 20 procent af det totale energiforbrug.

Det fremhæver parterne bag udviklingsprojektet 'Højtemperaturvarmepumpe til tunnelovn', i form af Teknologisk Institut (TI), Flexmatic Aps, CS Techcom Aps, SANOVO Technology Process A/S og Hamburg Vacuum, der forgik i perioden februar 2020 til 2022.

Annonce - artiklen fortsætter under banneret

Formåelt med projektet var at udvikle en højtemperaturvarmepumpe, der kunne bidrage til elektrificering af tunnelovne og skabe en betragtelig reduktion i ovntypens samlede energiforbrug.

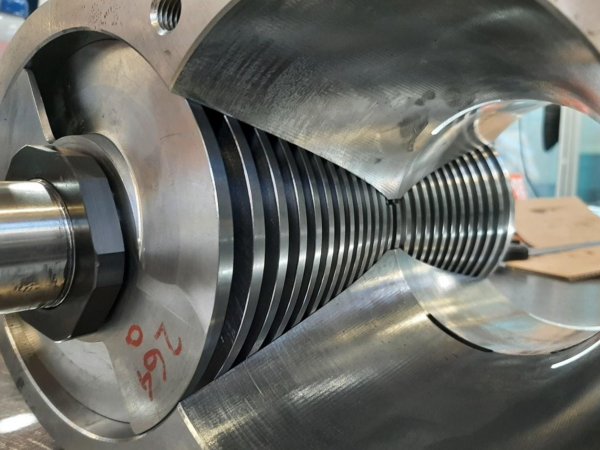

Konklusionen blev, at det var muligt at kommet i mål med en mekanisk velfungerende spindelkompressor designet for en kapacitet på 130 kiloWatt og skabe et temperaturløft fra 105 til 230 grader celsius med vanddamp som arbejdsmedie. Og hertil udvikledes der en funktionel kompressor med lave vibrations- og støjniveauer.

Udgangspunktet var dog at forsøge at nå en temperatur på helt op til 250 grader celsius, hvilket ikke helt lykkedes.

Dette til trods, så vurderer seniorkonsulent ved TI, Hans Madsboell, at videreudviklingsmulighederne 'ligger lige til højrebenet'.

Nærmere bestemt viste en af udfordringerne sig i forhold til geometrien af de designede spindler, der var mere komplicerede at fremstille end ventet.

Nærmere bestemt blev det nødvendigt at ændre spindlernes cylindriske form til en mere konisk geometri. Denne ændring i den ydre diameter gjorde, at de kritiske komponenter skulle fremstilles ved fem-akset bearbejdning i stedet for på en drejebænk, konstaerer Hans Madsboell.

En anden udfordring var samlingen af kompressorenheden med spindlerne i et eksisterende kompressorhus.

Her viste det sig, at der var kontakt mellem de to spindler, hvorfor der måtte slibes 0,1 mm materiale af det ene spindelsæt over to omgange.

Dertil var kompressores ydeevnemæssigt heller ikke helt tilfredsstillende, men med en vandindsprøjtning kunne parterne se en klar forbedring, påpeger TI-seniorkonsulenten.

I en projektfortsættelse vil det næste skridt være at analysere og ændre afstanden mellem spindlen og kompressorhuset.

Det bør ske i en videreudviklingsproces med henblik på at se nærmere på volumenstrømmen og det maksimale trykforhold, hvilket kan bilve et meget spændende, konstaterer Hans Madsboell.